金沢出張

おはようございます。

梅雨空で寒い中皆様いかがお過ごしでしょうか!?

ブログの方も、だいぶご無沙汰をしておりましたが...

6/15.16と金沢に出張に行ってきましたので

その様子をアップさせていただきます✨

朝4時に山梨を出発し🚙10時過ぎに加賀製紙さまに着き

工場見学をさせていただきました(^^♪

弊社の担当のMさんが説明をしてくれました。

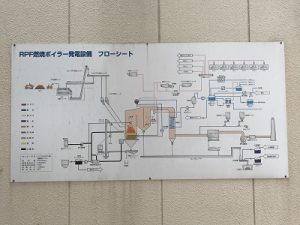

・ボイラーを燃やす原料です。

・パルパー(原料を離解する機械)

ダンボールをパルパーで離解しておりました。

あっという間にドロドロに離解‼

【芯材(あんこ)の制作工程】

工程は、

①パルパー ②サイクロン(砂や金物など重いものを取り除く)

③スクリーン(発砲スチロールなど軽いものを取り除く)

④シックナー(原料を濃くして洗浄する機械)

⑤チェスト(原料を入れる場所)

⑥リファイナー(原料を叩解して仕上げをする機械)

⑦チェスト(原料を入れる場所)

⑧種箱(原料の使用量を調整するところ)

加賀製紙さまの資材は全部で10層で出来ており、

芯材(あんこ)6で主に古紙原料となっており

仕上げ材が4の割合となっております。

表面3 芯材6 裏面1の構成です。

・フレッシュパルプ

フレッシュパルプは、表面層の仕上げに使うきれいなパルプです。

・色のついている資材の塗料です。色を調整して着色していきます

ウェットパート

紙層をつくり、

ベビープレス・プレスパートの工程で

水分を脱水していき

ドライパートで

乾燥をして資材の完成となっていきます♪

その後、欠点検出機を通り

・スリットカッターで取引寸法に裁断

・レーボーイ(枚数を積み合わせる機械で)

出荷時の姿に完成していきます。

その後、昼食を挟んで

シミズ紙工印刷さま

マツバラさまを見学させていただきました。

マツバラさまの社屋

ご見学の際に、ご案内していただいたみなさま

誠にありがとうございました(#^^#)